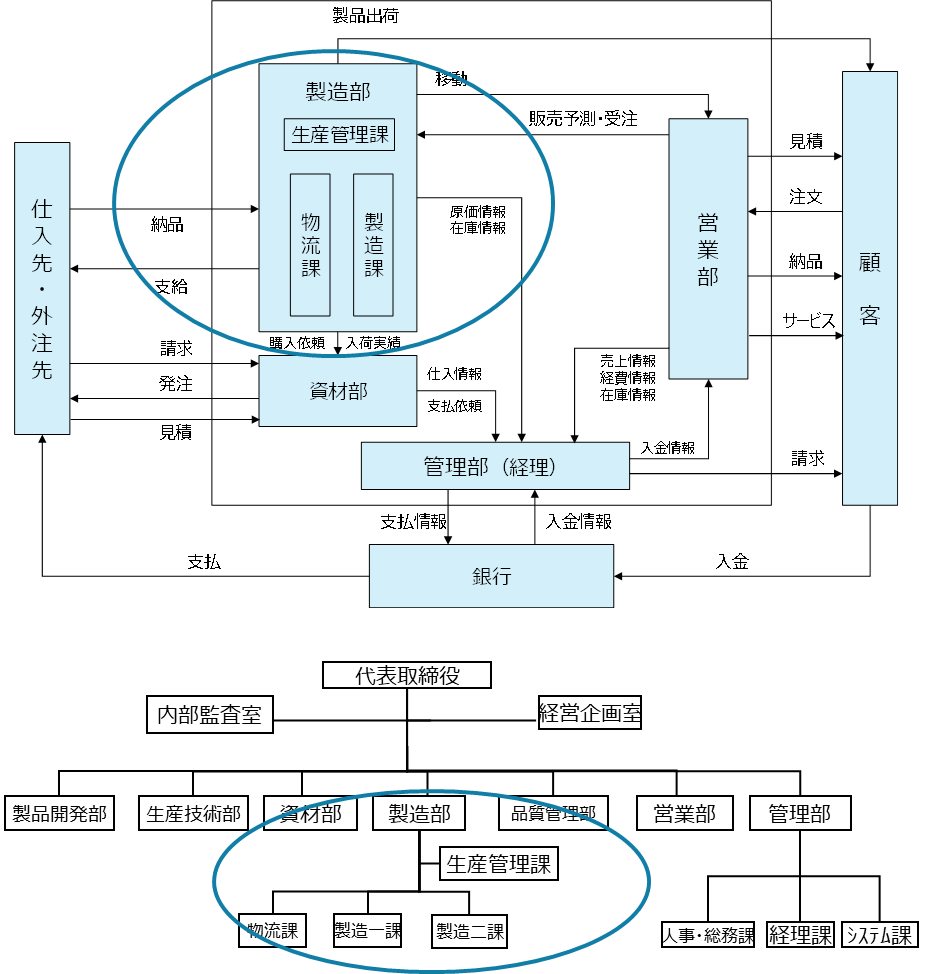

見込生産型・製造業の業務プロセスについて、製造の概要を整理します。

製造部の生産管理課が作成する生産計画は、「何を、いつ、どれだけ」生産するかを決定するわけですが、その対象期間、情報の粒度により、長期計画、中期計画、短期計画へと落とし込まれます。

この短期計画を、さらに週別そして日別へ詳細化し、製造単位も工場別から製造ライン別、工程別、製造設備別、作業者別へと詳細化します。こうしてブレイクダウンされたのが小日程計画です。つまり、小日程計画とは、生産計画をさらに具体化し、日別・工程別・作業者別レベルで細分化した実行計画です。

そして、生産管理課が各製造課へ、実際の製造進捗状況をふまえて「何を」「どれだけ」「どの工程において」「どの設備で」「誰が作業をするか」という具体的な製造指示を行います。

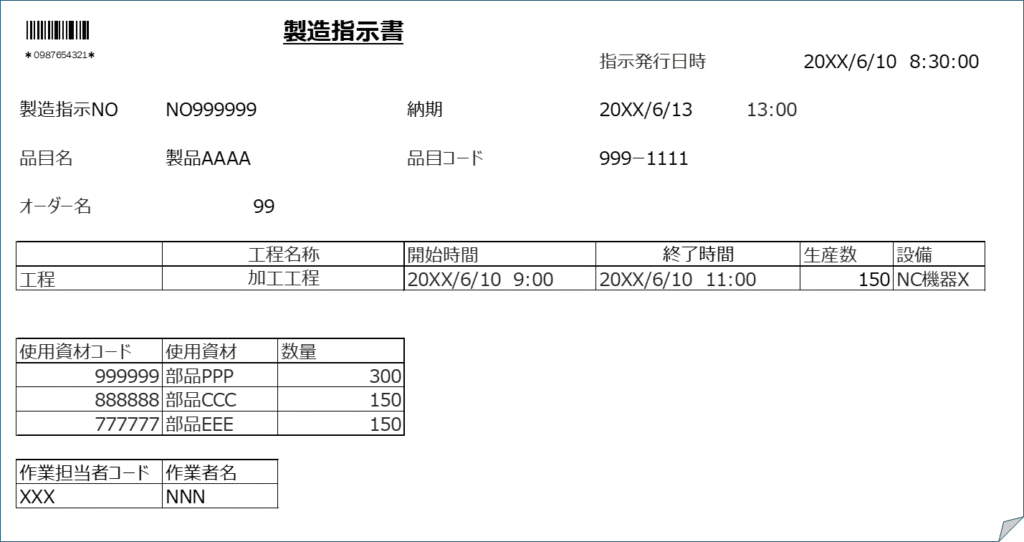

システム運用をしていれば、生産管理システムから製造指示書を出力、あるいはタブレットやモニターで製造課に共有されます。製造指示書には、製品指示番号、製造品目、数量、使用資材、ロット番号、工程、使用設備機器、納期などの情報が記載されます。製造課では、製造指示書に基づいて製造準備を行い、必要な資材を物流課に依頼して資材倉庫から出庫・搬送します。搬送された資材は在庫管理システムにて払い出し処理が行われ、製造ラインに投入されます。

製造指示書の例

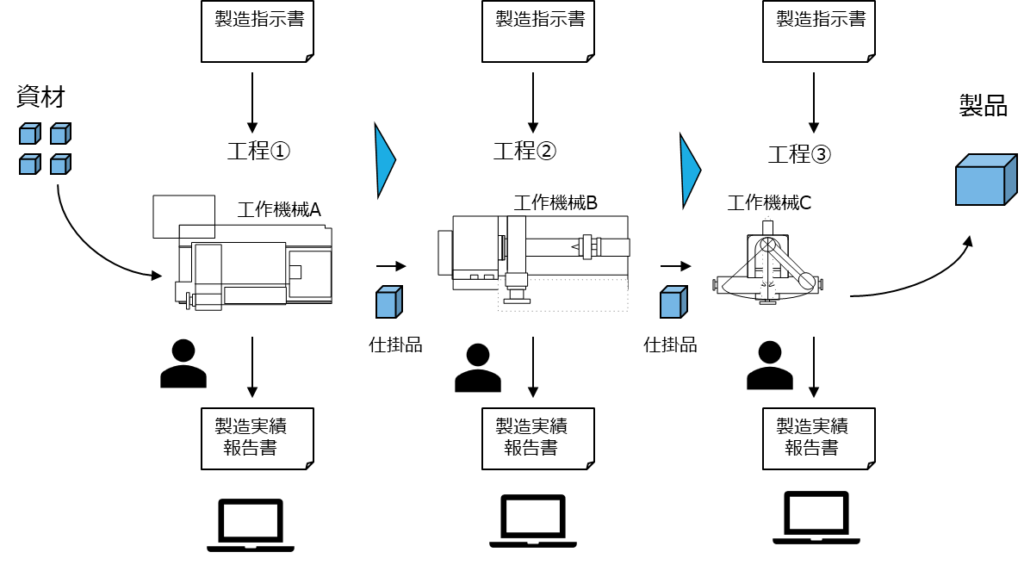

製造準備が整うと作業者が所定の生産手順に従い、設備や機器を使用して製造作業を行います。製造工程の一部を外注委託している場合には、該当する工程は社外で行われることになります。

製造工程や製造リードタイムは業種や製品によって大きく異なりますが、製造指示に対する実績は通常、工程別に記録されます。製造実績記録が日報形式になっている場合もあります。

製造指示書に実績値を記入するか、現場端末の実績入力を通じて、対象品目、ロットNO、実際に使用した資材および数量、完了工程、作業者、作業時間、使用設備、使用時間、不良品、品質、その他の情報が取得されます。これらのデータは品質管理および原価計算の基礎データとして活用されます。

歩留は「原材料・資材の投入によって想定される製品出来高(生産量)に対して実際に得られる良品の生産量の比率」のことで、歩留まりが高ければ高いほど生産性が高いことを意味します。

生産作業中の機械のトラブルや、人為的ミスによる仕損じは歩留まりを悪化させることになります。生産技術上、完全に仕損じを排除できない場合もありますが、歩留まりは生産効率や品質管理上の重要な指標であり、その改善に努めます。

製品は品質検査を経て、梱包(包装)され完成品となります。完成品については製品出来高として生産管理システムに生産実績が登録されるとともに、生産管理システムと在庫管理システムとが連携し、製品の入庫登録が記録され、製品在庫が増加します。

製造に着手してまだ完成していない品は「仕掛品」として分類されます。仕掛品の保管場所は完成まで製造現場に置かれる場合もあり、倉庫に保管される場合もあります。仕掛品は原材料でも製品でもないため、どうしても手薄になる傾向があり、仕掛品がむやみに増えないようにするのが管理上のポイントになります。