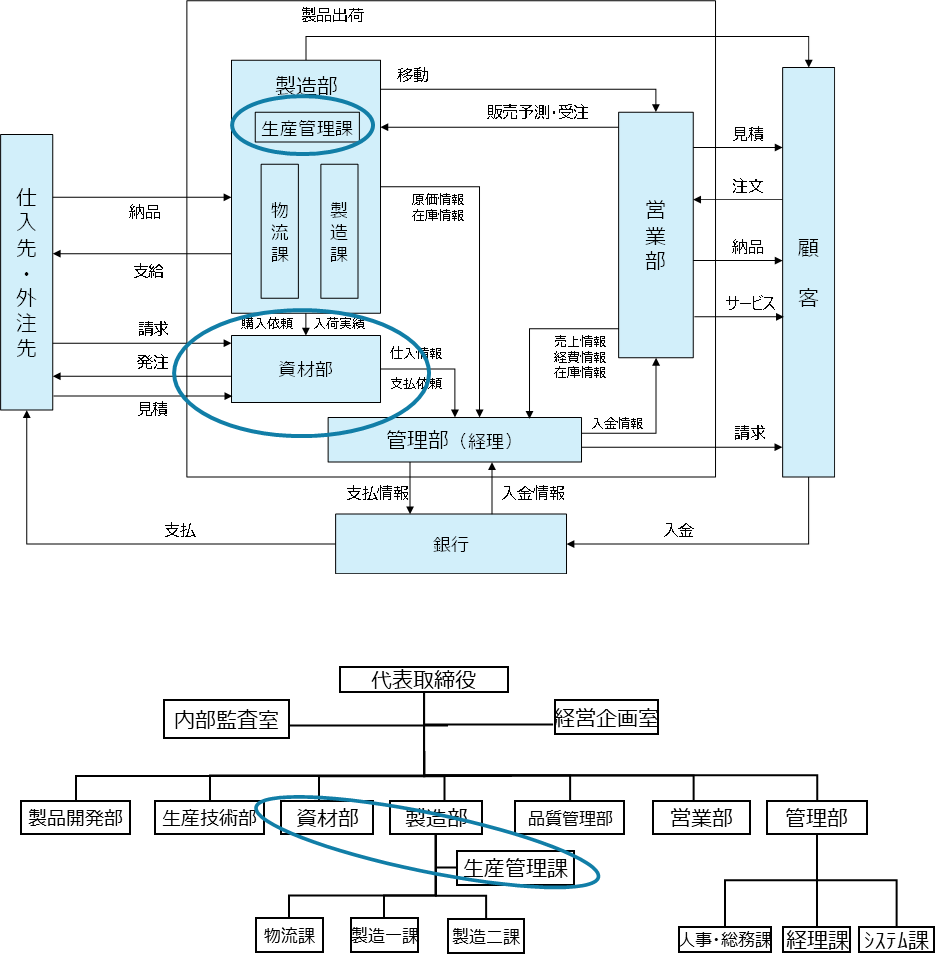

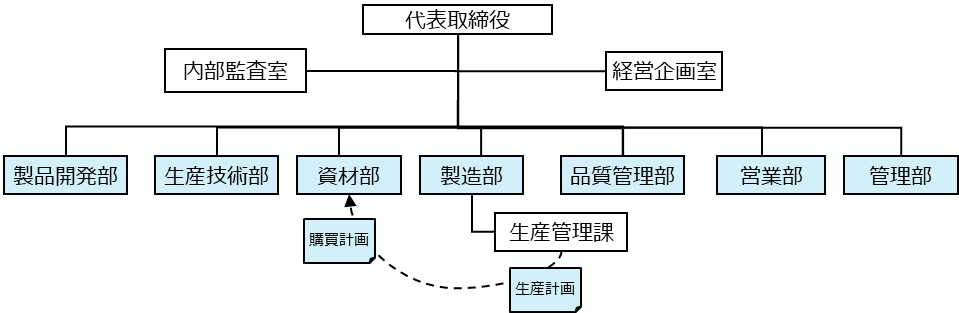

見込生産型・製造業の業務プロセスについて、生産計画から購買計画までの概要を整理します。

生産計画が固まると、生産管理課では、製品の生産計画にもとづいて、製造に必要な資材数量を算出し、その結果を資材部へ連携します。資材部では資材の購入依頼にもとづき購買計画を策定します。

所要量展開と部品表

この製造に必要な資材の算出に際して実施するのが、所要量展開(MRP:Material Requirements Planning)という業務ですが、これについて簡単に説明します。

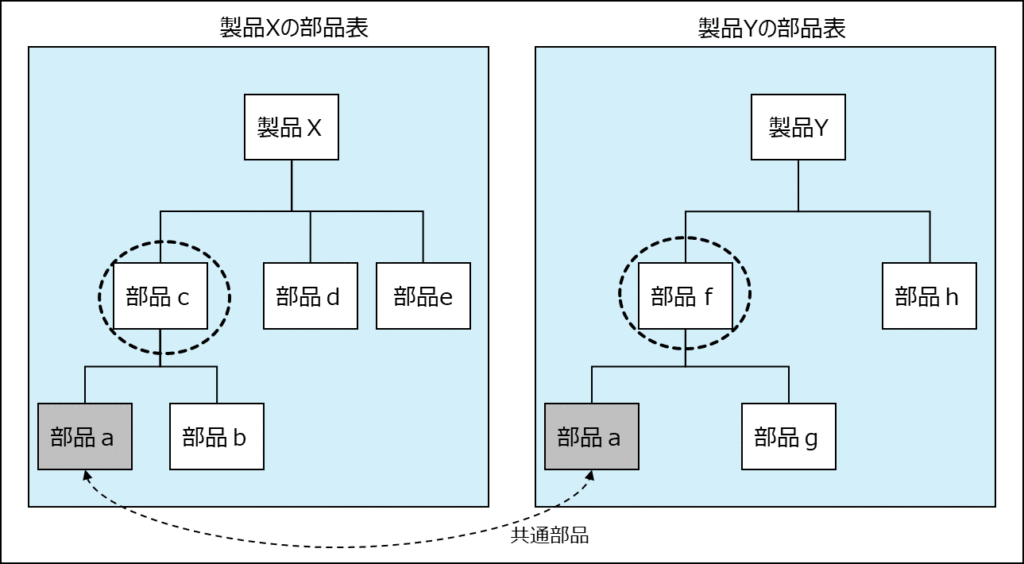

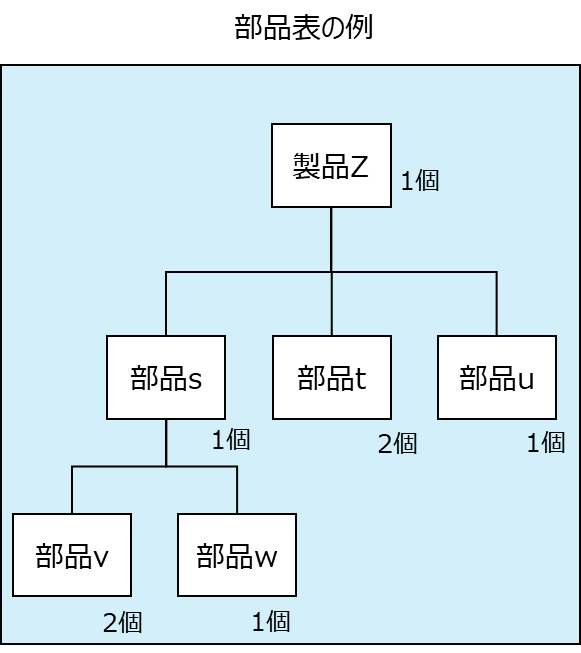

個々の製品には「どのような資材および使用量から構成されるか」を表現した部品表(BOM:Bill of Material)が存在します。この部品表を活用して、製造すべき製品数を元に製造に必要となる部品を算出していきます。この作業は部品の構成点数が多くなると、とても手作業では行えないので、通常、この作業は生産管理システム(MRP機能)を利用して自動的に実行されます。

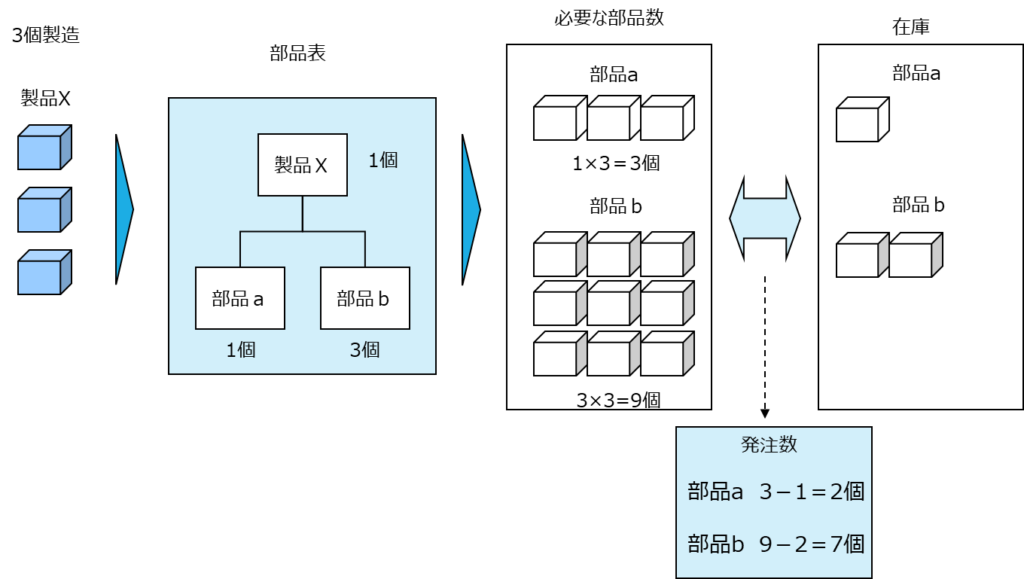

算出された資材の数量から有効な資材在庫数を差し引いて、調達すべき資材を算出します。

所要量展開の具体例を挙げます。

■■ 例 ■■

生産計画にもとづき、製品Xを3個製造することになりました。製品Xの部品表によると、この製品Xを1個製造するには部品aを1個、部品bを3個必要とします。従って、製品Xを3個製造するには、部品表から部品aが3個、部品bが9個必要となることがわかります。一方、着手日時点の各部品の利用可能な在庫数を確認すると、部品aが1個、部品bが2個あるので、不足する部品は、必要数と在庫数との差であり、部品aが2個、部品bが7個となります。この数が今回手配すべき資材の発注数となります。

この例は、部品表の仕組みを説明するために簡略化したものですが、実務では、部品表はもっと複雑であり、階層構造が多段階になっており、部品点数も格段に多くなります。

この例では組立加工型製品の部品表を扱っていますが、化学品では『配合表』、食品加工では『レシピ』など、名称は異なるものの、いずれも同様の性質を持つ情報です。

以下に製品Xと製品Yの部品表を示しています。この例では、中間部品の部品cと部品fを構成する部品aを共通で使用しています。このように、複数の製品に共通して使用される部品を『共通部品(Common Parts)』と呼び、調達計画や在庫管理上、特に注意が必要な要素となります。

先ほどの例では、製品Xのみを所要量を展開していますが、複数の製品X,、Yを製造するのであれば、複数製品の所要量は個別に展開された後、共通部品などは部品単位で集計・統合され、最終的な調達数量が決まります。