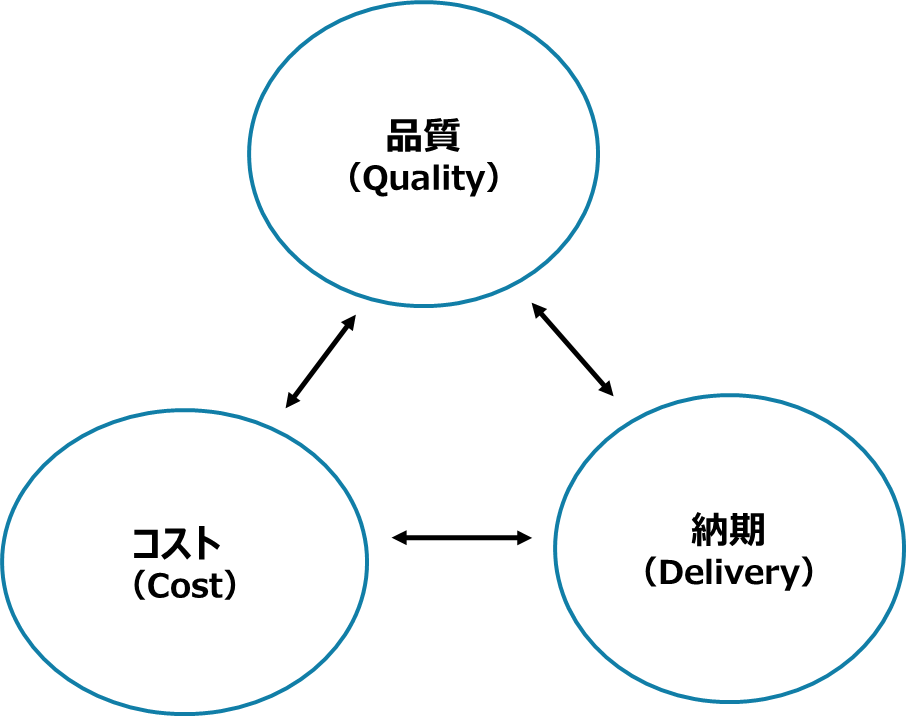

QCDとは、品質(Quality)、原価(Cost)、納期(Delivery)の頭文字をとった用語で、製造業の現場において広く用いられている基本概念です。

品質に関しては、製品が、顧客の期待、仕様に合っているかが、ポイントであり、不良品が発生しないよう、事前に予防策を講じることが重要です。万が一、不良が発生した場合には、それを早期に発見できる組織体制の構築が求められます。

予防策としては、生産に使用する資材の受入検査、明確でわかりやすい製造手順、適切な教育など、があります。そして、各工程および完成時の品質検査などの発見体制が組みこまれる必要があります。品質が安定しないと、手直しや再加工などが発生し、納期やコストにも大きな影響を与えることになります。

コスト対策については、企業の競争力を強め、利益率を高める上でも重要な施策です。複数の仕入先から見積を取得し有利な取引条件を模索したり、より低価格な原材料への切り替えを検討したり、歩留まりの向上、設備の更新による生産性の向上、製造体制の再構築など製造現場では継続的なコスト削減を実現するための工夫が求められています。

納期に関して、市場の変化が激しさを増す中、顧客はリスク回避の観点から、極力在庫を持たないジャストインタイム(Just in Time)方式を採用する傾向が強まっています。

納期の遅れは、顧客の販売活動や生産活動にも大きな影響を与えます。したがって、納期が守れないと取引の継続ができない恐れもあります。そのために納期のモニタリングと調達リードタイム、製造リードタイム、物流リードタイムの改善が常に求められています。

パンデミックの際には、この在庫を極力持たない経営手法が仇となり、生産に必要な部材が調達できず、長期にわたり生産活動がストップするという事態が生じました。この経験を踏まえて、特定の地域やサプライヤーに依存しない体制の構築、戦略的な在庫保有などの対策がとられるようになりました。

品質(Quality)、原価(Cost)、納期(Delivery)は生産管理や製造プロセスにおける中核要素であり、いずれか一つに偏ることなく、三要素を統合的に管理し、それぞれのバランスを最適化することが求められます。